Одной из основных задач конструирования является выбор оптимальных методов соединения входящих в состав изделия деталей и узлов, поскольку именно на эти места согласно статистике приходится наибольшее число дефектов и разрушений.

За счет соединения обеспечиваются такие показатели работоспособности изделия, как точность, прочность, жесткость, плотность и герметичность, долговечность, а также возможность его обслуживания и ремонта. Большинство из этих задач может быть реализовано за счет применения разъемных соединений, в частности наиболее распространенного в технике их типа — резьбового соединения.

Резьбовые соединения, конструкция и классификация

В теории резьба определяется как поверхность, образованная при винтовом движении плоского профиля по образующей цилиндрической или конической поверхности. Полученные таким образом выступы и впадины одинакового диаметра, профиля и шага на поверхности стержня и ответной втулки и образуют элемент резьбового соединения.

Широкое применение резьбовых соединений началось в эпоху промышленной революции с развитием станкостроения и токарного дела, а уже вскоре разнообразность конструктивных решений и областей применения привели к необходимости их классификации и стандартизации.

В настоящее время действует целый ряд стандартов, определяющих требования как к самим резьбам, так и к создаваемым с их использованием соединениям. Так, классификация резьбы устанавливается по нескольким признакам — по расположению на поверхности — наружная или внутренняя, по профилю — треугольная, трапецеидальная, прямоугольная, круглая, по единице измерения диаметра — метрическая, дюймовая, по форме поверхности — цилиндрическая или коническая, по числу заходов — одно- или многозаходная, по направлению — правая или левая.

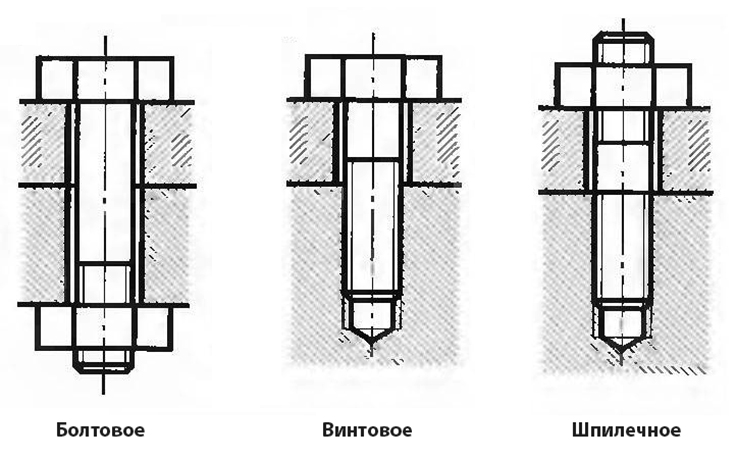

Для резьбового соединения определяющим служит признак его назначения — крепежное и крепежно-уплотняющее для соединения деталей или ходовое для преобразования вращательного движения в возвратно-поступательное или наоборот, также оно может быть классифицировано по типу соединительных деталей — прямое резьбовое, муфтовое (фитинговое), винтовое, болтовое, шпилечное.

Достоинства резьбового соединения

Большинство используемых в машиностроении и строительстве резьбовых соединений отнесены к разряду типовых благодаря набору подтвержденных длительным сроком применения положительных качеств и характеристик.

- Резьбовые соединения обладают высокой надежностью, предел прочности крепежных соединений на растяжение сопоставим по величине с показателями материалов соединяемых деталей и удовлетворяет одному из главных принципов конструирования — равнопрочности конструкции.

- Профиль резьбы конструктивно вписывается в размеры деталей и существенно не нарушает заданные расчетом массогабаритные характеристики изделия.

- Характер распределения нагрузки по виткам резьбы предоставляет возможность создания и регулирования значительных осевых нагрузок при относительно низких вращательных усилиях.

- Конструктивная простота резьбовых соединений обеспечивает разнообразность методов и технологичность их изготовления, сборки и разборки.

- Применяемые во вращающихся механизмах резьбовые соединения обладают свойством самофиксации и самоторможения при вращении.

- Стандартизованность крепежных и соединительных резьбовых деталей и элементов обеспечивает их широкую номенклатуру и ценовую доступность.

- Благодаря широкому ассортименту специального и стандартного инструмента изготовление резьбы и резьбовых соединений возможно в условиях массового, крупно- и мелкосерийного производства, в условиях домашней мастерской или гаража.

- В строительстве для соединения деталей широко применяются крепежные детали с функцией «самонарезания», не требующие предварительного приготовления отверстия.

- Типовое исполнение резьбового соединения допускает его применение в самых различных областях применения, универсальность и взаимозаменяемость.

Есть ли недостатки

Конструктивные особенности резьбового соединения заключают в себе и ряд недостатков, которые необходимо учитывать при проектировании и использовании:

- На дне резьбовых канавок с малым радиусом скругления могут возникать концентраторы напряжения, приводящие как к срыву витков резьбы, так и к дефектам основного металла деталей.

- В соединениях с осевой нагрузкой большая ее часть вследствие неравномерности распределения приходится на первые витки резьбы. Технологически этот недостаток компенсируется несколькими способами — предварительным обжатием витков, использованием «гаек растяжения» со специальными юбками, кадмированием или цинкованием резьбы.

- При реверсивном режиме работы резьбового соединения оно склонно к самоотвинчиванию, что устраняется применением стопорящих и фиксирующих элементов (штифтов, шплинтов, стопорных и пружинных шайб).

- В ходовых и часто разбираемых резьбовых соединениях требуется постоянное применение смазки, ее отсутствие при наличии конструктивных люфтов и трения приводит к повышенному механическому и коррозионному износу, нагреву и вырыву металла, ослаблению или «закусыванию» резьбы.

- При использовании в качестве крепежно-уплотняющего элемента или при работе резьбового соединения под давлением требуется применение дополнительных уплотняющих материалов — прокладок, подмоток, герметиков.

- Ограничена область применения, в том числе минимально и максимально допустимые размеры резьбовых соединений при сборке материалов с низкой твердостью, высокой хрупкостью и упругостью, волокнистых, слоистых и пористых, в том числе древесины, стекла и термопластов.

Вывод

Уже около трех столетий резьба и резьбовые соединения служат важнейшим и неотъемлемым элементом многих устройств и механизмов, во многом определяющим уровень технического прогресса и промышленного развития. Не менее значимы также их роль и присутствие в повседневной жизни человека. Вентиль смесителя в ванной и на кухне, цоколь электрической лампочки, колпачок шариковой ручки, крышка пластиковой бутылки — список привычных предметов можно продолжать бесконечно, что относит резьбу к числу важнейших и безусловно полезнейших изобретений человечества.