Среди используемых в современном производстве методов неразъемного соединения материалов и деталей одно из лидирующих положений занимает сварка — способ получения соединения материалов при их местном или общем нагреве или пластическом деформировании.

По виду приложения необходимой для сварки энергии различают несколько видов данной технологии — электрическая, термическая, механическая, химическая. Начиная с 60-х годов прошлого века активно развивается и широко внедряется в промышленное производство метод сварки с использованием энергии излучения — лазерно-лучевая или просто лазерная сварка.

Технология и оборудование лазерной сварки

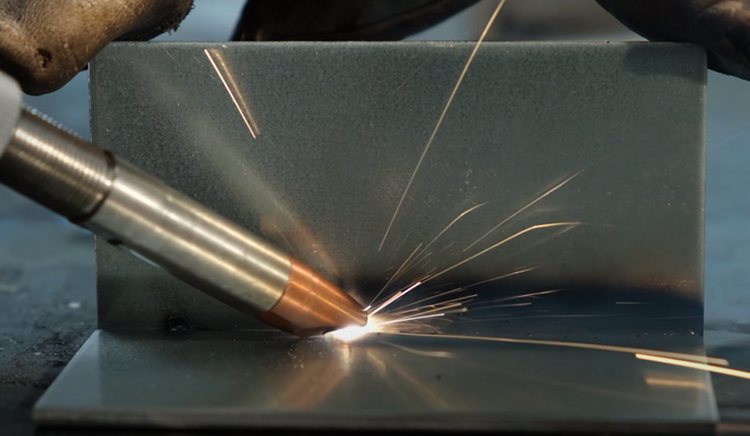

Источником энергии данного вида сварки служит лазер или оптический квантовый генератор. Физическая сущность процесса лазерной сварки заключается в следующем — сгенерированная первичным источником энергия накачки преобразуется в энергию монохроматического потока световой энергии, который фокусируется в оптической системе в луч большой тепловой мощности и направляется в зону сварки. При поглощении излучения происходит нагрев и расплавление материала и формирование сварного шва.

В настоящее время для лазерной сварки преимущественно используют два различающихся по виду активной среды типа лазеров — газовые СО2-лазеры, работающие на смеси углекислого газа, азота и гелия, и твердотельные Nd:YAG-лазеры на легированных неодимом алюмо-иттриевых кристаллах.

Газовые лазеры с непрерывным режимом излучения обладают большой мощностью (до 50 кВт) и высоким КПД до 30%. В машиностроении для сварки сталей и сплавов наиболее широко используются сварочные установки мощностью до 15 кВт.

Твердотельные лазеры могут работать в непрерывном и импульсном режиме, но обладают меньшей мощностью (50 Вт — 7 кВт) и имеют низкий КПД — 1-4%. Лазеры непрерывного действия применяют для сварки точно подогнанных деталей, стальных листов с цинковым покрытием, нержавеющей стали и цветных металлов. Лазеры с импульсным режимом работы используют при сварке мелких деталей, полимеров и стекла.

Достоинства лазерно-лучевой сварки

По сравнению с другими видами сварки лазерная сварка имеет целый ряд существенных преимуществ, определяемых уникальными характеристиками лазерного луча.

- Главное достоинство лазерного излучения — высокая концентрация энергии и широкий диапазон рабочих режимов, что позволяет сваривать материалы и детали с толщиной от нескольких микрометров до десятков миллиметров.

- Точность наведения и стабильность траектории лазерного луча позволяют обеспечить отсутствие перегрева и деформации околошовной зоны, геометрическую точность соединения и высокое качество сварного шва.

- Лазерный луч формирует узкую и глубокую зону проплавления «кинжальной» формы с ровным и не требующим последующей механической обработки валиком.

- За счет глубокого проплавления подготовка деталей под сварку может быть выполнена без предварительной разделки кромок и с минимальным зазором, а сварной шов выполнен за один проход, что в сравнении с электродуговой сваркой повышает производительность работ в несколько раз.

- С помощью оптических или оптоволоконных систем лазерный луч можно использовать для сварки в любом пространственном положении, в труднодоступных для других методов местах, в том числе через прозрачные перегородки.

- В отличие от электродуговой, при бесконтактной лазерной сварке не используются флюсы и покрытые электроды, что исключает образование шлаковых пор и обеспечивает химическую чистоту сварной зоны.

- Использование лазерного излучения высокой плотности и проникающей способности позволяет производить сварку разнородных по составу и теплофизическим свойствам металлов и сплавов, полимеров, стекла и керамики.

- Лазерная прецизионная микросварка служит наиболее надежным, иногда единственным методом при производстве медицинских протезов и имплантов, кардиостимуляторов, медицинского и металлорежущего инструмента, элементов солнечных батарей, корпусов автомобильных и портативных аккумуляторов, струйных картриджей, дисковых накопителей и других подобных изделий.

- Установки для лазерной сварки работают в полуавтоматическом, автоматическом или роботизированном режимах, сводящих к минимуму влияние человеческого фактора на проведение процесса и качество соединения.

- Современные промышленные лазерные установки предназначены для выполнения комплекса работ по резке, сварке, сканированию и контролю качества выполняемых работ.

- Технологию лазерной сварки и наплавки толстостенных листов применяют взамен фрезерования при изготовлении деталей зубчатых и ременных передач.

- Лазерная сварка более безопасна для здоровья персонала, в процессе работы отсутствуют такие вредные факторы, как ультрафиолетовое излучение, выделение вредных и токсичных веществ и газов.

Недостатки технологии

Специфичность устройства, физики процесса и технологии выполнения накладывает и ряд ограничений на промышленное использование лазерной сварки.

- Из-за высокой стоимости оборудования и комплектующих применение лазерного метода сварки рентабельно лишь при условии крупносерийного или массового производства.

- Низкий по сравнению с другими методами сварки КПД лазерных установок приводит к высокой энергоемкости производства.

- Проблемным для обеспечения качества соединения является вопрос обеспечения стабильности канала проплавления, в этом направлении ведутся исследования по защите сварочной зоны с применением инертных газов, модуляции и контроля мощности излучения, внедрению многолучевых установок.

- Специфичность конструкции сварочных лазеров предъявляет соответствующие требования к квалификации персонала, выполняющего управление, наладку и обслуживание оборудования.

- Эксплуатация лазерных установок требует соблюдения особых условий к температурному и влажностному режиму помещения, чистоте воздуха рабочей зоны, наличию вибрации и электромагнитных излучений.

- Для металлов с высокой светоотражающей способностью сварка должна производиться с достаточно низкой скоростью, что может привести к образованию окислов и появлению внутренних дефектов шва.

Вывод

Технология лазерной сварки продолжает непрерывно развиваться и совершенствоваться. Одним из направлений перспективного развития становится использование более технологичных, более мощных и более экономичных дисковых, волоконных и диодных лазерных установок. С их внедрением связаны и давние ожидания о появлении на рынке аппаратов, доступных для малого бизнеса и индивидуального использования.